超声波硬度是以压缩声的形式传递到零件表面进行加工的一种硬度测量方法,其主要原理是利用超声波震动产生二次空化现象,从而产生的二次空化效应是在材料表面发生一系列的微裂纹扩展事件,即产生塑性变形。产生塑性变形的原因有很多,主要有:金属表面与基体间相互摩擦;金属本身产生塑性变形;金属表面发生损伤等因素都会导致塑性变形。塑性变形一般以压痕为主并伴随一定程度的撕裂、穿孔和剥落;另外一些材料在应力作用下会发生脆性断裂。因此为了避免脆性断裂现象的发生和避免材料进一步的收缩而产生塑性变形并使其失去应有的韧性就需要在一定温度范围内施加一定压力让塑性变形得以恢复。而使用超声波进行硬度检测可以很好地避免上述情况。

一、作用原理

超声波硬度的检测方法主要是利用材料(如金属、陶瓷等)作为介质,在超声波作用下在基体内发生二次空化现象从而引起微裂纹扩展的方法。这种微裂纹扩展是在材料内部而不是在其表面产生的。二次空化现象就像一系列微裂纹进行扩展,此时超声会产生足够大的压力,这种巨大的压力就会造成基体内部的金属被压碎,从而出现所谓的压痕。对于脆性金属表面还可以形成一层氧化膜,这样就会使这些微裂纹逐渐扩展并向金属外层扩展,最终导致这种薄膜开裂。如果金属与基体之间有间隙可以通过将基体注入间隙形成缝隙相来进行弥补(注意不是向完全闭合的缝隙)。由于这种间隙存在于两种材料之间并且只在材料内部发生作用,因此也称为缺陷。当超声波频率到达目标物体时会产生声波回声从而获得了硬度值,由于二次空化将声波带入材料内部使其回声变为声压级,由此可以确定样品表面的硬度值和硬度状态(如:表面硬度、基体硬度、裂纹扩展程度、开裂速度等)。

二、适用范围

超硬材料检测:金属材料的硬度检测。一般不适用于大尺寸及复杂形状的零件检测,以及材料与孔等孔接触部位。对于微小的塑性变形,则可通过超声强度测试,从而判断其硬度。对于形状复杂的金属零件,如模具、大型工件,则可通过对材料进行化学成分和热处理等工艺过程以及硬度值来判断其硬度。由于硬度值比较小,所以可采用单点或多点取样,检测方法有多种,根据具体情况选择合适的取样方法工件硬度测试:可用于各种形状及复杂形状零件硬度检测,比如零件表面有棱角、凹陷、凸台、凹槽等情况或要求硬度值较大时可采用硬度检测;工件硬度检测:可用于金属精密零件硬度检测,比如各种精密冲床零件。

三、使用方法

超声波探头固定在工件上,探头可转动,也可安装在模具上。使用时只需把探头放在工件表面即可,因为要进行超声测试可以直接测量工件各个部位的硬度参数并自动生成测试报告。检测时可以调节探头的转动角度,也可以改变探头上的压力,使探头处于理想范围之内,提高仪器测量精度和检测效率。硬度测试要保证测量数据准确客观,因此我们应对测试设备进行合理设计并且具有很好的稳定性,以便确保工作人员安全完成工作。由于测量设备本身存在一定危险因素,因此最好配备具有较强防爆能力、抗干扰能力和抗机械冲击能力的高精度防爆型检测设备。在测量过程中,我们要保证检测设备稳定工作,并始终保持一个良好的工作状态,以防止受到外来因素干扰影响工作结果,因此应对测试设备采用必要的防护措施(如绝缘手套、防静电眼镜、隔离罩、防震泡沫罩等)以保证其安全稳定工作。对需要进行超声测试设备检测的用户而言,使用设备前需要对设备进行详细了解、熟悉使用要求、检查设备各项性能是否符合技术规范要求等。

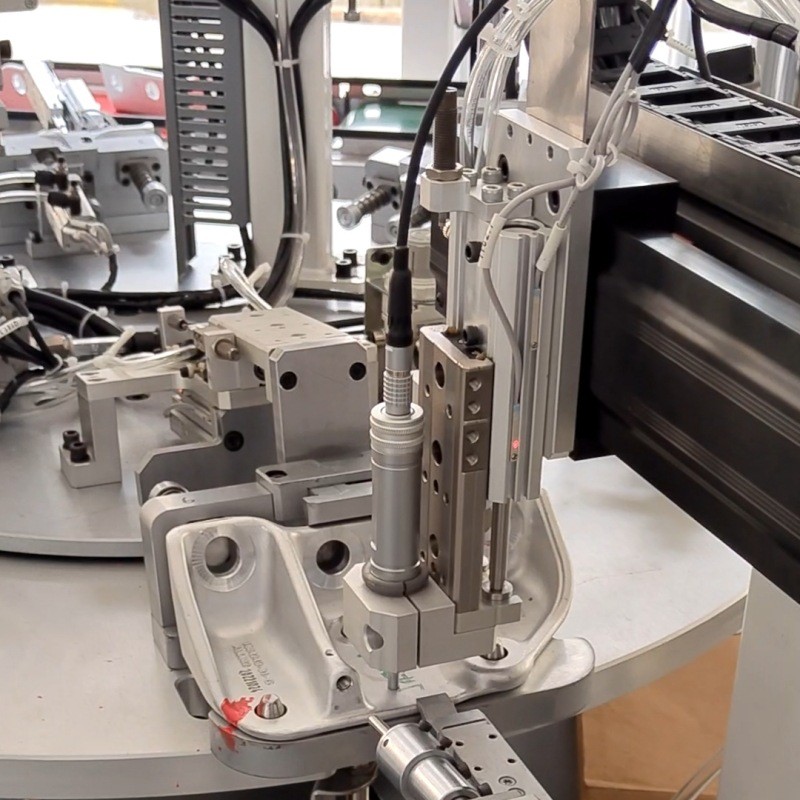

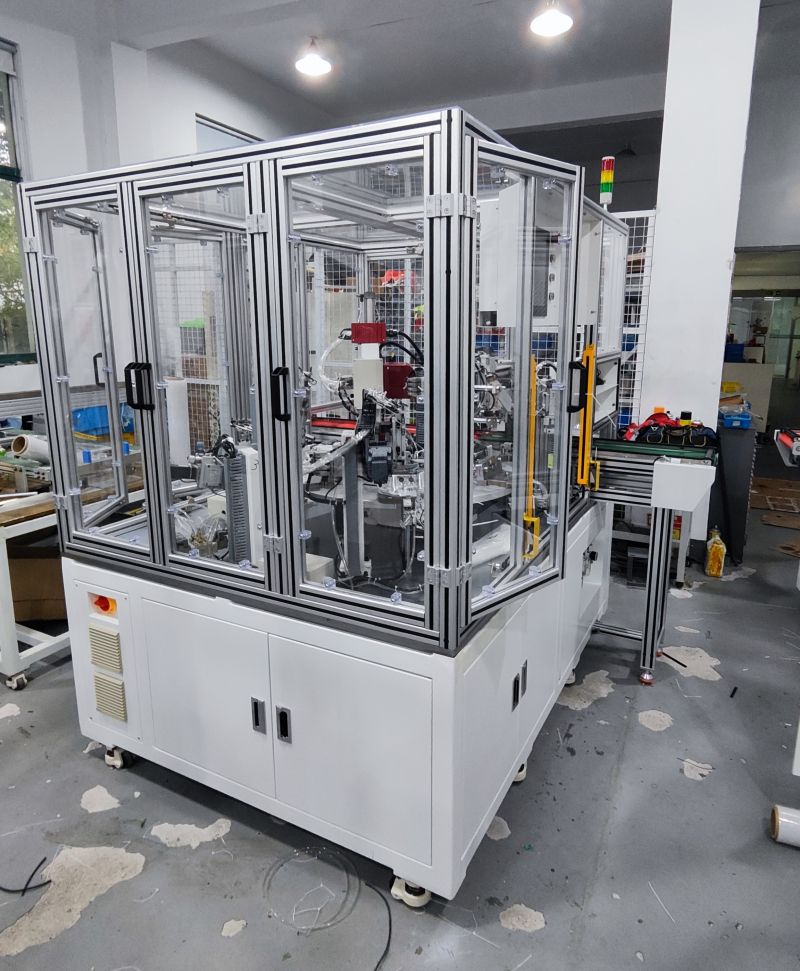

苏州思艾博自动化自主研发的螺纹、硬度和位置多合一检测设备,可以检测工件的螺纹孔是否合格、硬度是否打标、位置是否正确。多工位合一,大大提高了检测效率。